现配管测量及管子制作系统

该系统通过专用相机和自主研发测量工装进行近景摄影,采集现配管三维坐标;使用自主研发的软件、数据库,进行三维建模;通过自动或手动调整,输出小票图;使用自主研发四轴联动工装工位制作成品管段。

一、系统概述

现配管系统是一款集现配管测量、建模、出图和制作的解决方案产品。

该系统通过专用相机和自主研发测量工装进行近景摄影,采集现配管三维坐标;使用自主研发的软件、数据库,进行三维建模;通过自动或手动调整,输出小票图;使用自主研发四轴联动工装工位制作成品管段。

通过该系统的应用,改变现配管传统的半成品现场取样或假模取样方式,消除现校管的‘二上(船)一下(船)’生产模式,有效的提高现配管质量和精度,达到了降本增效的目标。

现配管系统主要包含工业摄影测量系统、PMDS现配管测量设计系统、现配管工装工位三大系统。

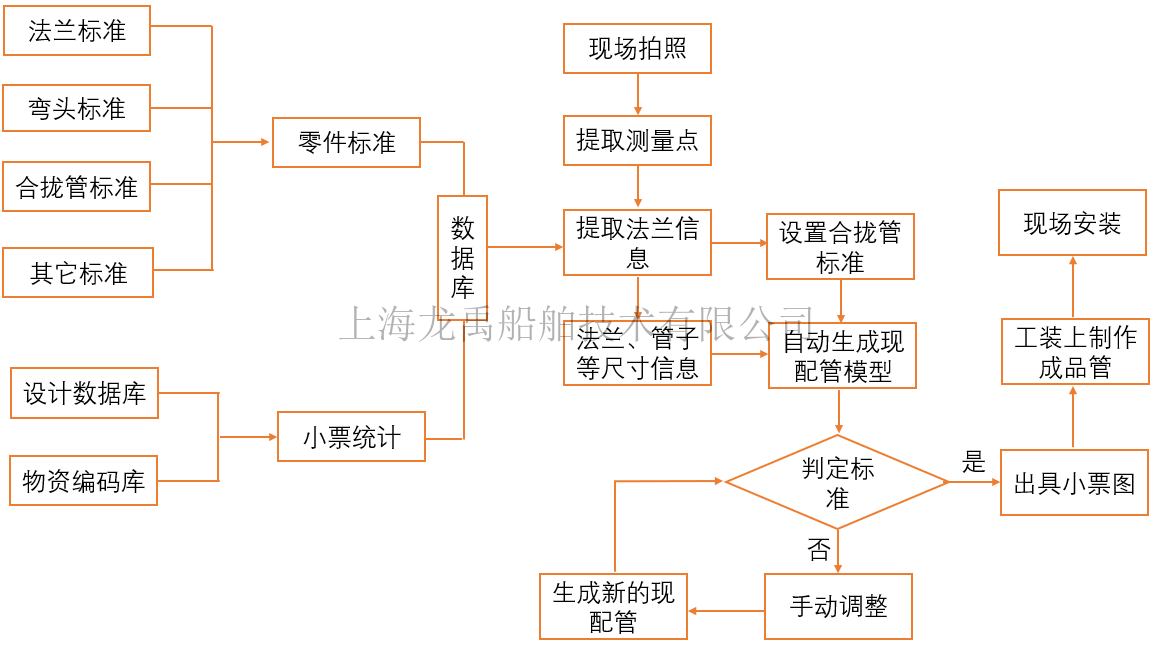

图1 应用流程图

二、测量系统优点

◆ 设备小巧轻便、操作简单

◆ 测量精度高达微米级

◆ 可同时测量两根以上的合拢管

◆ 测量法兰大小、长度距离范围无限制(只有配备足够的基准尺)

◆ 可对现场障碍物进行测量,已满足软件设计管路时避让障碍物

◆ 可单独应用于成品管件的快速检测,实现焊接后成品管件尺寸品质检测

三、软件特色

◆ 数据库标准开放,用户可自行编辑

◆ 支持各类法兰、弯头、弯管、管子标准

◆ 长度及角度尺寸手动可调整设计

◆ 参数化三维建模

◆ 可与AM设计软件对接,生成法兰、管子与设计图纸一致

◆ 具有专业的软件开发团队,可持续开发升级(标记点、斜切料、异径、等)

四、现配管系统和传统工艺对比

相较于传统工艺,现配管系统大大优化了传统现配管工艺的工序,节省了大量的人力物力,每年按10条船计算,大约可节省500万左右。

表1传统工艺与现配管系统的效果对比

|

传统工艺 |

现配管系统 |

|

效果对比 |

|

|

复杂的作业环境 |

现场法兰塞入孔工装,采用相机进行拍摄 |

|

电焊、切割及打磨设备需摆放到位 |

将采集到的照片导入到软件中,自动进行数据计算,获得法兰孔坐标信息 |

|

法兰、靠模辅材角钢等需吊装或搬运上船 |

通过软件直接出具小票图 |

|

狭小作业环境现场靠模(会有很多干涉、碰撞) |

依据小票图结合现配管工装工位,制作成品合拢管 |

|

靠模完成后需运到车间进行制管 |

摄影测量精度为:15μm+15ppm*L |

|

制管完成后,框架拆除进行修补、打磨 |

工装制作成品管精度为0.5mm |

|

若数据精度不够,需要二次切割焊接 |

测量及制作时间短: |

|

涂装破坏 |

|

|

浪费大量人力物力 |

|

|

存在安全隐患 |

|

|

影响整船制作周期 |

|

表2传统工艺与现配管系统的流程对比

|

传统工艺 |

现配管系统 |

|

流程对比 |

|

|

现场套模 |

摄影测量 |

|

车间加工 |

数据分析 |

|

拆除角钢 |

生成小票图 |

|

法兰打磨 |

车间加工 |

|

现场安装 |

现场安装 |

|

全程高体力劳动,需要吊机、焊机等设备配合 |

只需一相机、一软件 |

公司地址:上海市浦东新区毕升路299号11栋201室

公司电话:021-33830252

公司传真:021-33830253

公司邮编:201204

公司邮箱:service@shipac.com.cn