IN系列船舶精度管理系统

在船舶建造这一复杂而精密的工业过程中,精度数据采集无疑是确保船舶质量、提高生产效率的关键环节。采用现代化的精度数据采集软件、精度分析和模拟搭载软件,成为了行业内的必然趋势。 我公司于2016年针对船舶建造过程中的数据采集分析需求,成功研发了精度数据采集分析软件,不仅提高了数据采集的效率和精度,还通过数据分析处理为船舶建造各环节提供有力的数据支持。从设计到生产、装配到质检,每一个环节都因精度数据采集分析软件的应用而变得更加精准。下面对此系统进行介绍。

一、背景介绍

在船舶建造这一复杂而精密的工业过程中,精度数据采集无疑是确保船舶质量、提高生产效率的关键环节。采用现代化的精度数据采集软件、精度分析和模拟搭载软件,成为了行业内的必然趋势。

我公司于2016年针对船舶建造过程中的数据采集分析需求,成功研发了精度数据采集分析软件,不仅提高了数据采集的效率和精度,还通过数据分析处理为船舶建造各环节提供有力的数据支持。从设计到生产、装配到质检,每一个环节都因精度数据采集分析软件的应用而变得更加精准。下面对此系统进行介绍。

二、技术概述

IN系列软件,包括IN-ASSEM三维模拟搭载软件、IN-ANALY三维分段精度分析软件、IN-CHECK现场测量分析软件。该软件在船舶制造过程中,以软件为核心,集成高精度全站仪及各种附件于一体,为现场尺寸检查、几何量检查、精度控制与分析、分段模拟搭载、总段搭载分析等关键环节提供精确的测量和快捷的管理方案。

三、系统优势特点

|

|

|

| IN-CHECK | IN-ANALY | IN-ASSEM |

3.1 IN-CHECK 优势特点

◆ 基于用户实际工作需求,实用性很高;

◆ 数据自动记录,操作简单,即使非专业人员也能轻松自如;

◆ 观测数据不可修改,保证结果真实性;

◆ 无须测站坐标,随意架站(架设全站仪只需整平无须对中),随意搬站,轻松测量隐蔽点;

◆ 多种坐标系转换算法,现场可快速进行实测点位与设计点位的检核、精度控制;

◆ 丰富的计算功能,现场进行各种空间几何量的求解和分析;

◆ 根据气象条件自动进行误差修正,大大提高数据测量精度;

◆ 测量精度高,速度快,测距范围大,可从几米到几十米甚至上百米;

◆ 支持全站仪种类多,附件种类齐全,能够满足各种特殊工作环境需求;

◆ 可根据用户需求进行特殊模块定制及功能扩展。

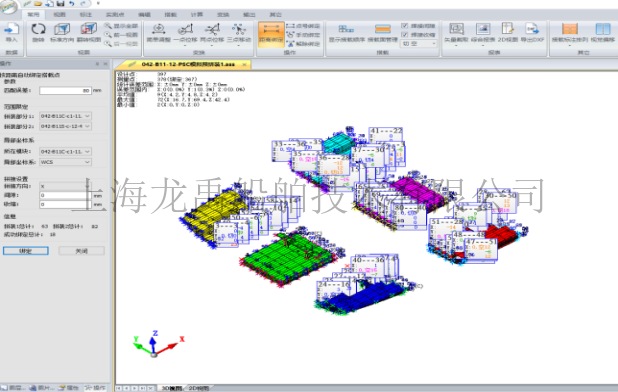

3.2 IN-ANALY 优势特点

◆ 支持常用船舶设计软件,如 Tribon、CADDS5、 CATIA、 Tekla Xsteel 、Auto CAD 等,数据可无缝对接,实时更新;

◆ 可对精度控制点进行编码管理,可按偏差范围及类型进行分类统计管理;

◆ 可根据部材类型及环境温度对测量结果进行补偿修正;

◆ 可将同分段二次或多次测量数据进行对比分析;

◆ 可分析计算合拢口切割量、加强筋错位、对接面错位;

◆ 完全自主便捷的二三维联动的精度检查单,支持用户个性化定制;

◆ 支持自动进行分段精度分析,减轻用户工作量;

◆ 易掌握快速投入使用,价廉物美投资回报期短。

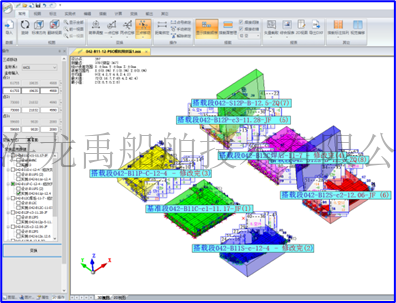

3.3 IN-ASSEM 优势特点

◆ 可视化三维模拟搭载,更直观的进行观察和分析;

◆ 参考三维设计模型,以实际分段数据为基准进行模拟搭载;

◆ 通过旋转、移动等功能,精确分析搭载状态;

◆ 自动条件(高度、垂直度、平面度)搭载,自动计算分段间的重叠、间隙;

◆ 可根据工艺现状控制焊接间隙及焊接收缩,提高搭载精度;

◆ 可一键生成搭载面截面偏差,软件中可预览,了解宏观情况;

◆ 生成图文并茂的模拟搭载检查单,支持用户个性化定制;

◆ 可连接精度管理数据库,积累数据以便数据统计分析;

四、IN系列软件应用流程

4.1 IN-CHECK数据采集

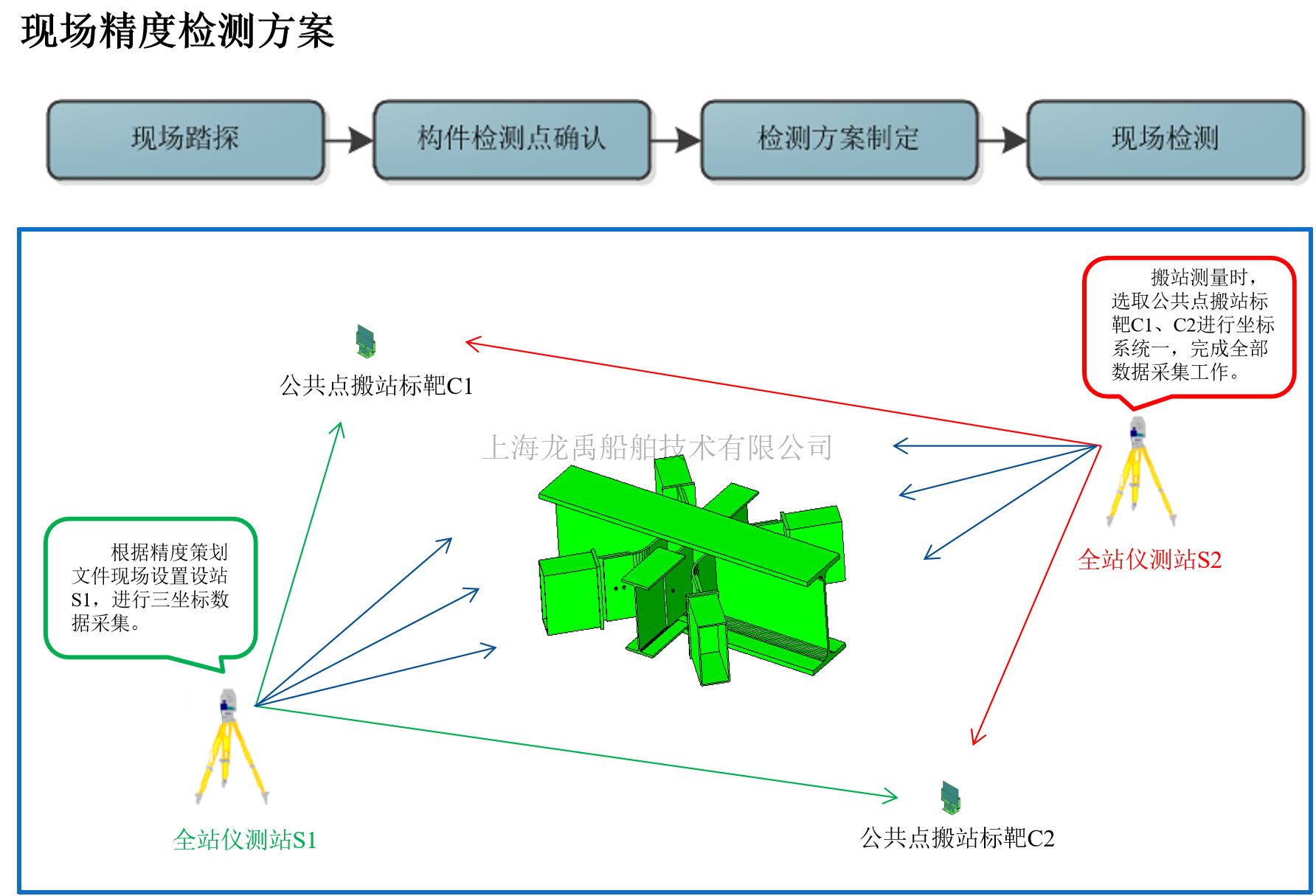

船舶分段建造成型后,测量人员先对场地进行查看确认分段状态、端差、直线度、转站靶放置位置、仪器加设位置。使用IN- CHECK软件并根据精度策划方案进行点位数据采集。

数据采集流程图

4.1.1数据采集流程

①测量文件命名;

②基准轴向选择;

③数据采集;

④遮挡位置采用隐蔽杆模式采集;

⑤单侧测量完成后进行转站测量;

⑥数据测量后,可进行数据变换和计算等功能;

4.1.2数据采集要求

①转站靶通视、稳固,并保证不易被触动,条件允许将两个标靶放置不同高度(防止搬站后点号混淆造成的搬站成功);

②仪器加设水平调整前,需对脚架进行踩压保证其稳固;

③建轴时,1点2点采集分段长边,建轴完成后,对转站靶进行采集(防止测量过程仪器被触动造成的工时浪费);

④使用隐蔽杆测量时,隐蔽杆靶片远离被测;

⑤分段一面或双面测量完成后,搬站前需二次测量转站靶,并确认仪器水平(防止转站靶被触动)。

⑥搬站仪器架设要求不变,需踩压脚架。搬站精度±0.5mm内;

⑦数据测量完成后,第一时间将原始数据保存到U盘(用于防丢失、防误改),保存完成后,方可进行测量场地数据分析;

功能性使用详见IN-CHECK软件操作说明书。

4.1.3 数据采集软件应用工况介绍

①分段建造过程精度检验

②总段合拢定位精度检验

③船舶起浮位移姿态监测

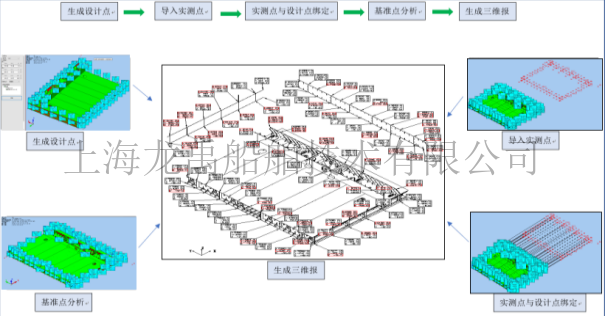

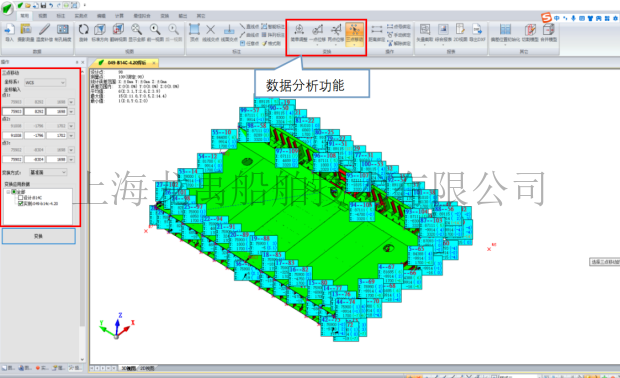

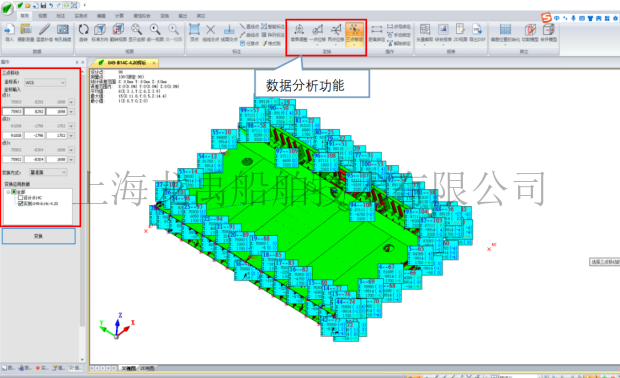

4.2 IN-ANALY数据分析

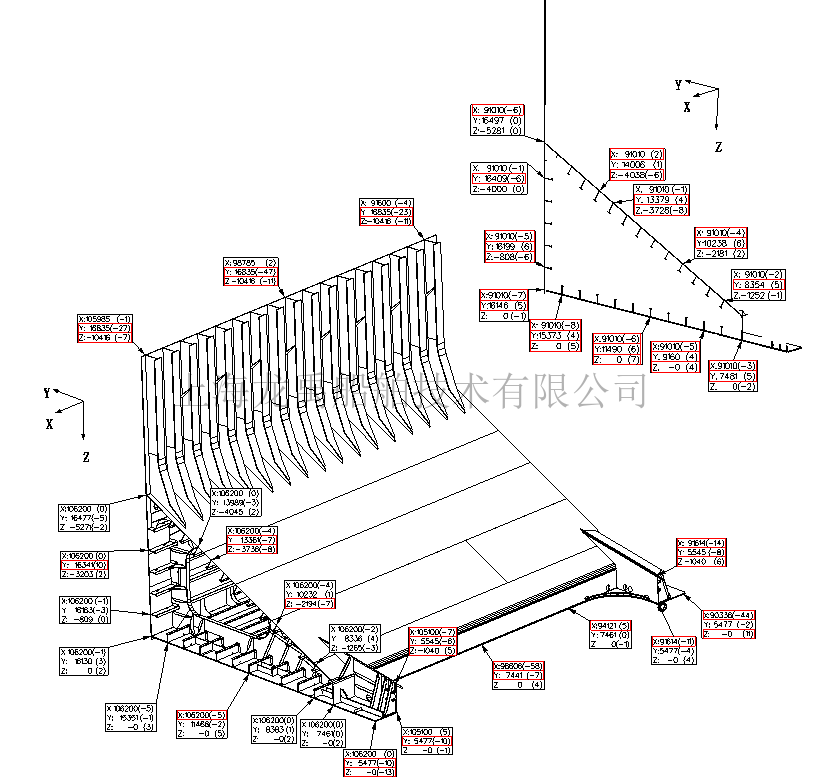

以设计提供的模型为基准,通过IN- ANALY软件坐标转换功能,将实现物方坐标与分段设计坐标的匹配,并采用固定基准点分析的方式(也可采用分散基准方式)得到现场数据和理论数据的偏差,由此知道现场作业并实现测量、分析作业的数字化、可视化、自动化,大大减轻了作业现场精度返修成本,提高建造效率。

三维分析流程图

4.2.1数据分析流程

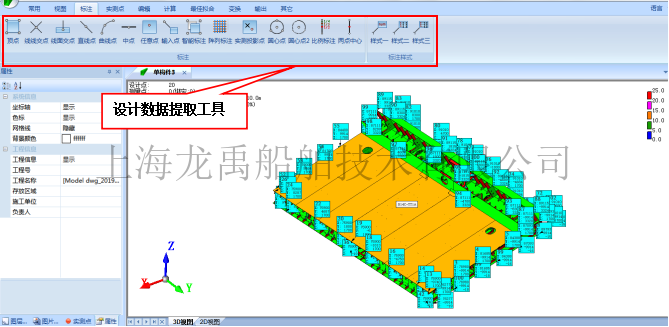

①设计点位提取

利用IN-ANALY软件里标注功能,根据数据采集位置在模型上标注设计点。

②实测数据与设计数据匹配

利用模型分析软件IN-ANALY将测量数据与设计数据进行数据匹配。使现场测量点位与设计模型点位匹配一致,实际反映现场实物分段的姿态。

③数据误差分析

实测点与设计点进行绑定计算得出偏差。(误差=实测值-设计值)。数据误差分析可根据现场实际情况进行,即分析基准的确定。分析基准点位与现场生产工艺相结合,在分段上人为设定的建造基准点。在三维数据分析过程中必须按照基准点位进行分析,有效实际反映现场构件的制造情况。

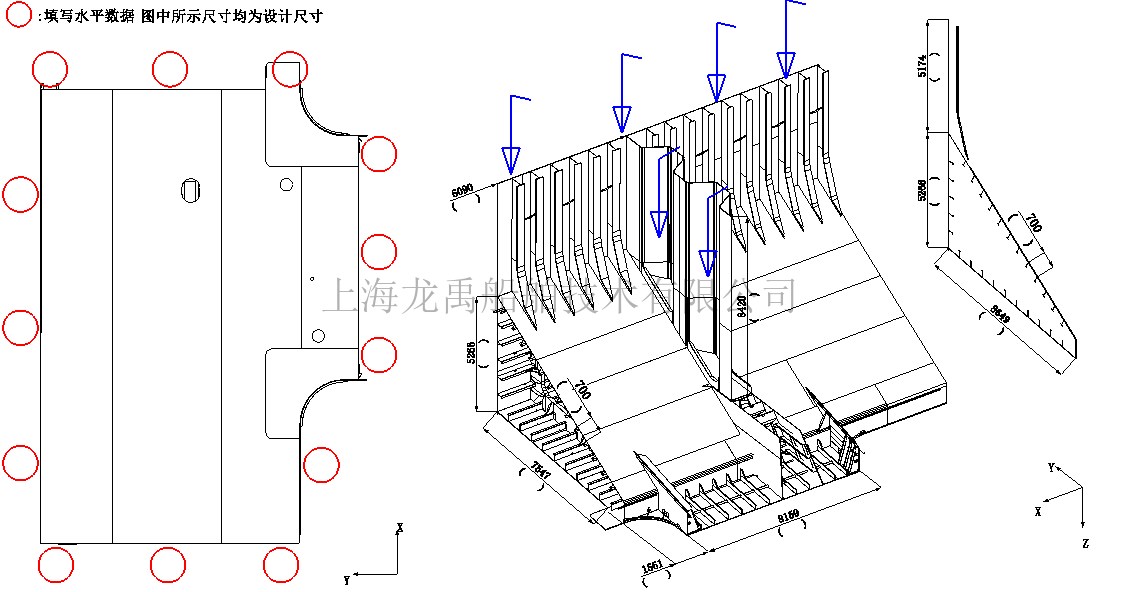

④生成二维报告

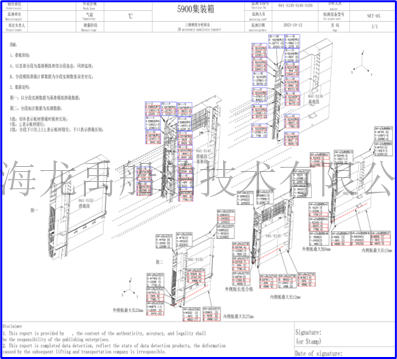

数据分析最佳后,出具有效的、准确的检验报告。检验报告可出据:分段车间摆放姿态三维报告(坐标系转换)、设计理论姿态三维报告(原始整体坐标系)、EXCEL三维报告、2D尺寸报告。根据误差数据指导现场生产。

IN-ANALY软件可根据客户需求对检验项目选择进行报告数据编辑。

功能性使用详见IN-ANALY软件操作说明。

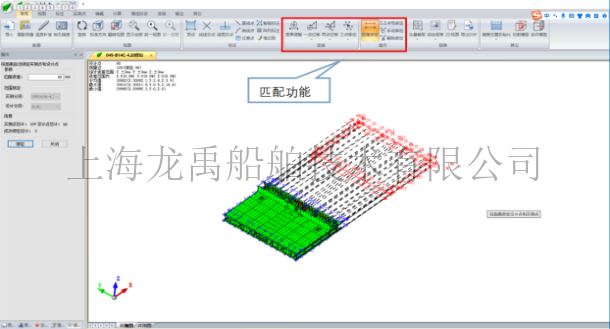

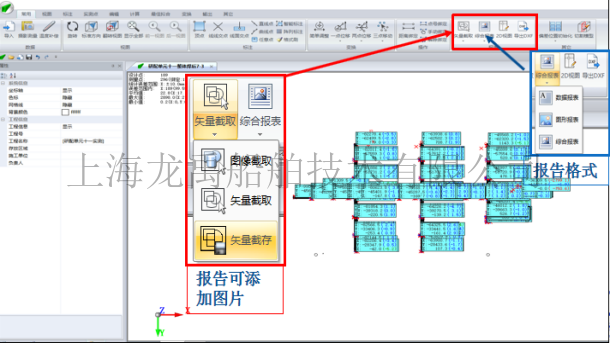

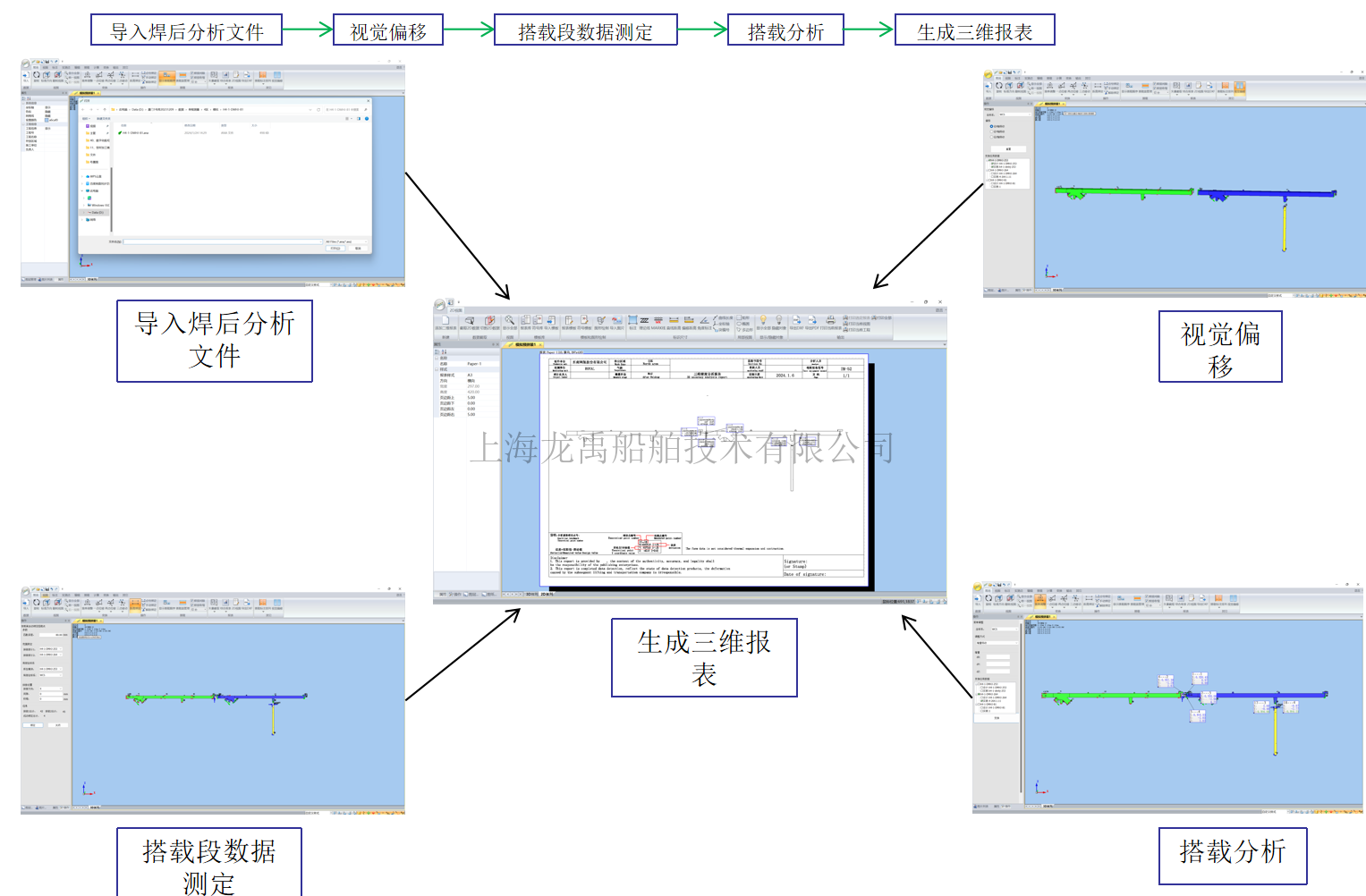

4.3 IN-ASSEM模拟搭载

分段最终焊后精度检验完成后,可根据此数据进行电脑端模拟搭载。数据模拟时,以底层分段为基准(选用两个实测点进行对比或者两个实测点的误差进行对比)依次模拟与相邻分段间重合干涉 (切割/间隙)、上下错位、左右错位量,并根据模拟结果对分段进行提前修正/切割,并根据搭载结果指导搭载定位,减少分段总组搭载工时,提升整体效率。

模拟搭载流程图

4.3.1模拟搭载流程

①数据导入

将相邻分段IN-ANALY最终分析报告导入IN-ASSEM模拟搭载软件搭载基准段分析文件进行导入,再将其他搭载段按照模拟搭载顺序进行导入,可同时导入多组数据。

②数据匹配

设置搭载基准分段进行绑定,视觉偏差设置。

③数据分析

模拟搭载数据分析时,以主尺度为分析基准,参考结构对接口间距、端口同面度、后续搭载连接口空间坐标等是否满足设计要求。如搭载偏差数据不理想需要调整时,可选择需要调整的分段,根据搭载偏差量对分段姿态进行适当调整。

④生成报告

数据分析最佳后,出具有效的、准确的检验报告,根据误差数据指导现场生产。检验报告可出据:三维报告(坐标系转换)、EXCEL三维报告、二维尺寸报告等。

4.3.2模拟搭载要求

①报告明确基准、搭载分段;

②明确模拟搭载对比模式;

③模拟搭载报告需包含模拟后分段姿态;

④针对大量模拟搭载数据,可提前在IN-ANALY文件导入前可利用分析软件模型合并功能来减小文件大小,可有效增加电脑运行效率。

上述软件在我国超过200家大中型造船企业和钢结构制造企业使用。欢迎选购我公司IN系列精度管理系统,希望给您带来更好的使用体验。