集装箱船模拟试箱方法应用

集装箱船装载系统是超大型集装箱船重要组成部分,其安装及提交直接关系到集装箱船的建造质量与周期。传统的实体试箱方案,为确保试箱的准确性及成功率,需经历自试箱、对外吊箱两次实体试箱,周期长、耗费资源多,制约建造速度。为了进一步优化数字化模拟试箱的测量手段,遂提出采用基于大场景三维点云技术模拟试箱的方案实现数据采集、数据分析的方法,并通过计算机软件技术和AI人工智能技术的方案。经过实践证明,该方法不仅有效的节省了动能资源的利用率,同时为试箱作业带来了巨大的效率提升。

一、背景介绍

集装箱船装载系统是超大型集装箱船重要组成部分,其安装及提交直接关系到集装箱船的建造质量与周期。传统的实体试箱方案,为确保试箱的准确性及成功率,需经历自试箱、对外吊箱两次实体试箱,周期长、耗费资源多,制约建造速度。为了进一步优化数字化模拟试箱的测量手段,遂提出采用基于大场景三维点云技术模拟试箱的方案实现数据采集、数据分析的方法,并通过计算机软件技术和AI人工智能技术的方案。经过实践证明,该方法不仅有效的节省了动能资源的利用率,同时为试箱作业带来了巨大的效率提升。

我司于2015年开始研究基于大场景三维点云的数字化模拟试箱的方法:通过成熟的点云测量方案的实施、专业三维点云模拟试箱软件的开发等努力,并经过多次产品和技术迭代,逐步形成了成熟的基于大场景三维点云的模拟试箱软件系统,并在多家国内具有影响力的船舶企业得到成功应用。

二、技术概述

通过高精度三维激光扫描技术、数字化点云处理和AI辅助处理技术,将集装箱船的船舱点云数据完全采集后,通过专用处理软件操作模拟集装箱在导轨中下落、堆放情况。辅助用户对船舱导轨建造情况进行快速判断和分析。从而节省传统吊装试箱产生的大量人力物力以及时间上的消耗,从而提高生产效率。

三、试箱流程

3.1外业扫描

以24000TEU为例,单个舱室长14m、宽56m、高32m,对角线长度68m。一个舱根据现场情况需8-10站,每站数据采集3分半,局部易遮挡位置加站扫描,现场扫描加移站一小时即可将整个舱的导轨全部扫描完成。

要求:现场扫描环境要求无遮挡、无震动、无交叉作业,保证扫描过程稳定进行。

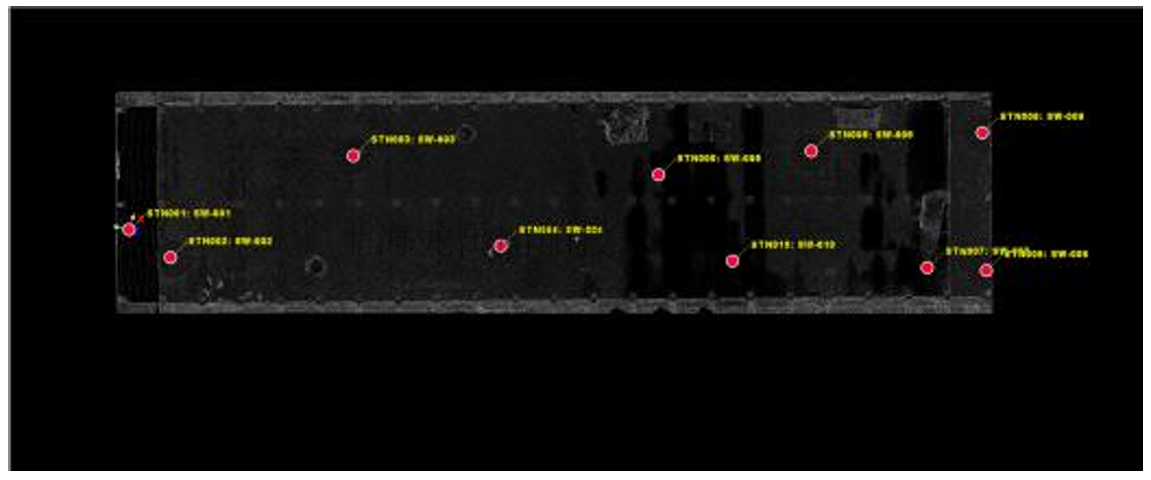

扫描路线设置:如下图所示仪器设置位置呈W形状展开,扫描环境良好状态下8-10站即可完成。

3.2数据拼接

在电脑上通过点云拼接软件将多站扫描的数据进行拟合拼接,主要通过视图拼接和标靶拼接的方式,船坞地面扫描数据通过视图拼接的方式即可保证精度。水下扫描测量数据,建议使用标靶拼接的方式来保证精度。点云拼接精度要求以光束法平差出具报告,要求控制在1mm左右。

3.3点云轻量化

点云的轻量化通过两步来实现。第一步将多余的杂点部分删除,保留有效的导轨数据以及垫板数据即可;第二步点对云数据进行抽稀,通常平均点间距设置为5mm,满足模拟试箱软件计算要求即可。

3.4模拟试箱

3.4.1导入点云数据

打开CellGuide模拟试箱软件,导入拼接完成后的点云数据,并进行坐标重新定向,变换到船体坐标系下。

3.4.2箱位自动分割

设定好箱位分割参数,软件自动将全舱点云数据分割为单箱位数据,同时完成箱位的编号,箱位的编号原则跟船厂的命名规则一致。

分割完成的数据,导轨检测与垫板平面度检测在软件中进行分区处理,可简化分析流程,提高作业效率。

3.4.3提取导轨、堆锥数据

单个箱位数据处理过程中,采用点云局部筛选功能,仅保留导轨、堆锥、以及导滑块的点云数据。

导轨点云数据可呈现导轨建造尺寸偏差、集装箱与导轨间隙偏差;堆锥点云数据可呈现堆锥尺寸偏差,最下层箱位,集装箱与堆锥对齐后,集装箱上表面与导轨间隙偏差;导滑块点云数据可呈现导滑块左右安装位置偏差。

3.4.4导轨试箱计算

根据建造工艺要求设定试箱参数,整个试箱过程软件自动计算,突出误差色标区分,并支持四个箱角局部视图查看落箱间隙状态。

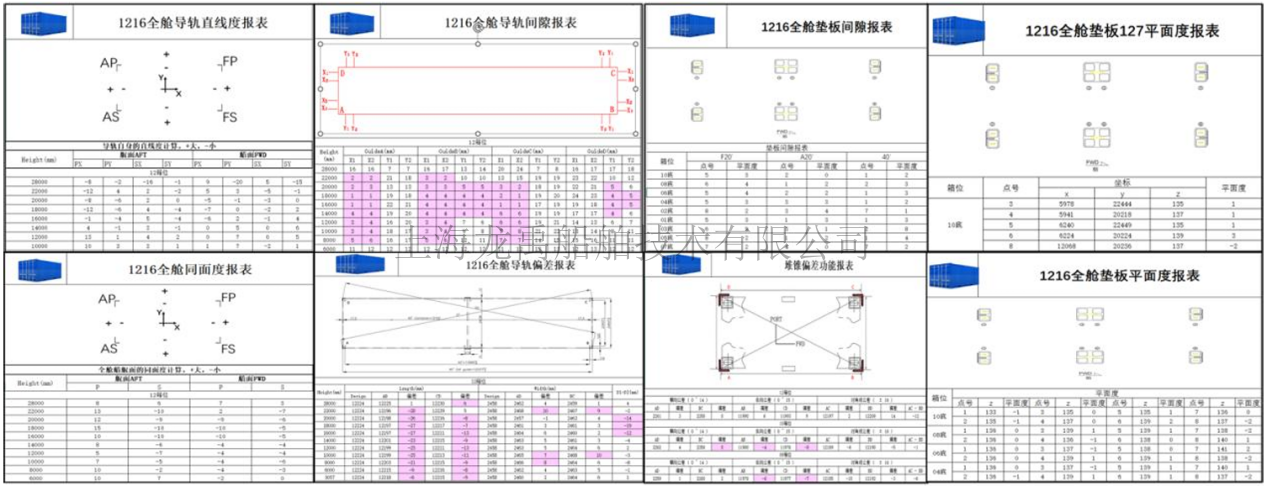

3.5试箱报告出具

软件可实现一键导出报表功能,将试箱数据自动写入excel报表。其报表内容包含(全舱堆锥报表、全舱导轨间隙报表、全舱导轨偏差报表、全舱导轨直线度报表、全舱垫板127平面度报表、全舱垫板间隙报表、全舱垫板平面度报表、全舱同面度报表),也可依据用户要求进行定制。

四、系统给用户带来的益处

4.1 作业效率提升

(1)在数据采集和分析的工作效率方面,相较于传统全站仪实施数字试箱,基于大场景三维点云技术实施的数字化模拟试箱大大简化了试箱的工序,减少了人员和时间的投入,有效提升试箱作业效率达5倍以上。

(2)在质量交底方面,相较于实体试箱,基于大场景三维点云技术实施的数字化模拟试箱,船东只需抽检或检查不良部分,不再需要利用实箱或框架箱进行落箱检验,减少了人力,质量交底的现场时间减少了7倍以上。

(3)在报验工时方面,相较于全站仪点测分析模拟试箱法和实体试箱,基于大场景三维点云技术实施的数字化模拟试箱,单船可节约5-6倍工时,总体工时可以节约5-6倍工时。

4.2 直接效益提升

(1)传统试箱一个箱位需要两次的吊箱试验,一次是定位导轨和自检,另一次是船东报验。在船东认可模拟试箱前,在建造过程中用模拟试箱进行定位和自检,船东报验时采用吊箱报验,相对传统试箱吊数减少了约50%。通过数据收集,取得船东对模拟试箱的认可,逐步实现模拟试箱取代部分或全船实体试箱,最终取得更大的经济效益。

(2)减少实物试箱,节省吊车资源和动能资源,实现任何工况下试箱工作,预计单船可节省240吊,按照一吊1000元计算,单船可以节省24万;节省吊机占用15天;单船模拟试箱数据采集分析效率都提升4倍,单船节约10万。

4.3 间接效益提升

(1)减少试箱高空作业,减少安装碰撞产生的安全隐患,降低吊车无效使用频次,减少动能源,实现绿色造船;

(2)提升公司测量技术,便于开展绑扎系统、舱口盖系统等数字化模拟的应用研究。

五、CellGuide数字化模拟试箱软件的优势

5.1软件自动化程度高

除必要人工确认的内容,基本实现全自动数据处理。

5.2海量点云数据轻量化处理

只需保留导轨及垫板点云数据,其余无效点云可快速删除。

5.3试箱处理效率更高

软件增加AI智能算法,能有效提高计算准确性和计算效率。

5.4售后和研发团队支持

技术团队负责包教包会;研发团队对试箱软件功能的需求与问题进行及时对接和处理和升级。

5.5国产精品软件

易学易用,完全自主研发的算法和引擎,不受国外卡脖子政策影响。