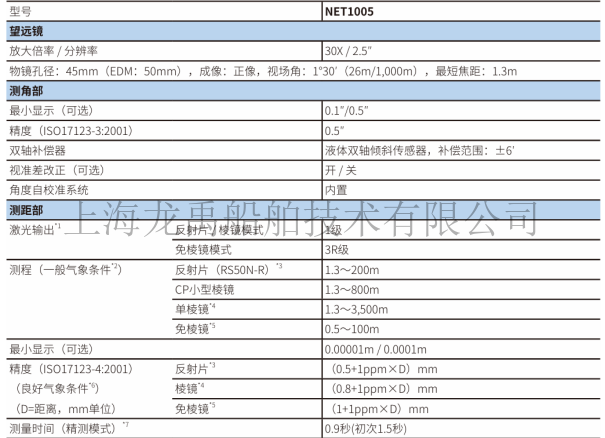

钢结构三维尺寸精度管理系统

随着科学技术发展,现代建筑越建越高,造型也越来越奇特。随之而来的建造难度也相应增加,传统的制造精度检测技术已无法满足检验要求。在此情况下,我们引入三维精度管控技术,实现对异型钢结构构件的三维精度控制,并运用数字化模拟系统,实现现场模拟预拼,使问题得以预知和规避。

一、项目介绍

随着科学技术发展,现代建筑越建越高,造型也越来越奇特。随之而来的建造难度也相应增加,传统的制造精度检测技术已无法满足检验要求。在此情况下,我们引入三维精度管控技术,实现对异型钢结构构件的三维精度控制,并运用数字化模拟系统,实现现场模拟预拼,使问题得以预知和规避。

LA体育场屋顶项目,最复杂的屋顶部分长538米、宽287米,加上长306米、宽235米的中间拉索空间,屋顶面积达20万平方米、总重量约22000吨。整个屋顶由4000多个单体构件组成,线型复杂,并使用高强螺栓连接,构件的结构、装配尺寸偏差保持在1-2毫米,组装时法兰对接贴合面的间隙控制在1毫米内。

图1 LA体育场

二、精度控制技术介绍

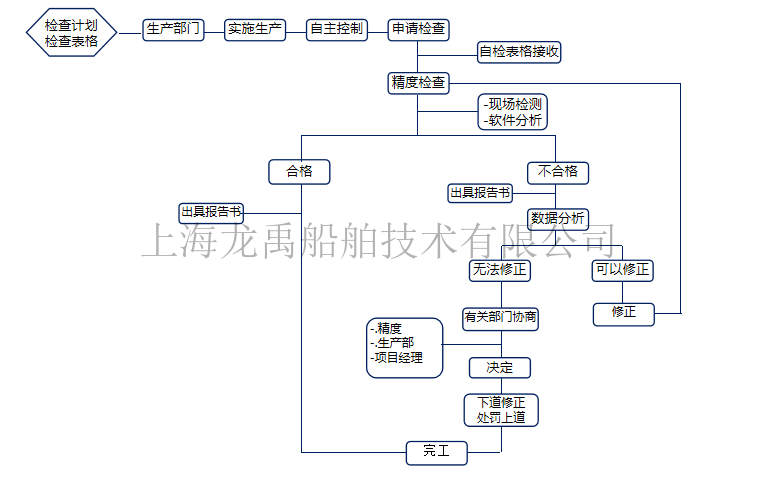

2.1 精度控制技术流程图

图2 精度控制技术流程图

2.2 精度管理

项目前期,通过制作检测方案、难点分析、自检管理报告,对生产制作相关人员进行沟通培训,达到对项目整体的精度把控;在项目实施中,通过三维报表结合二维尺寸管理,逐步形成了一种由施工方参与的精度管理模式,使得后来的钢构件的制造速度大幅度提升,达到缩短项目周期的目的。同时为增强生产人员精度管理意识,当精度管理人员在生产无检测任务时,将到车间进行巡检。巡检事项包括:构件对接处间隙、胎架接触率、地胎板与地面锲合度、自检准确性、构件制作是否按照工艺施工等。通过建立复查率,评判各建造团队的学习力和经济性。

图3 自主检查单示意图

2.3 精度控制

项目过程中,主要通过地样管控、胎架管控、布设控制网、安装定位管控以及三维数据采集和模拟搭载等方式,以达到对项目整体的精度控制。

2.3.1 地样管控:现场施工人员根据图纸画出地样线,精控人员利用全站仪检验地样线各个节点之间的尺寸,保证地样线划设误差在±0.5mm内。

2.3.2 胎架管控:每个分段制作前,在每个分段构件下面打洞,铺设钢板进行固定,通过加固胎架地基以达到对分段精度的控制。

2.3.3 布设控制网:根据构建生产场地状态评估后续检测,根据现场场地状态评估后续检测位置,根据检测位置在构件总装位置布设控制网。控制网数据采集时,采用测回的方式进行数据采集,保证测量精度优于0.5mm。

2.3.4 安装定位管控:在精度检测时应注意胎架是否稳固,构件是否存在晃动,如有此情况,立刻反应班组,将胎架进行加固后再进行精度测量。

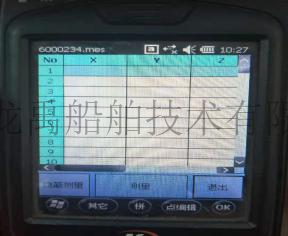

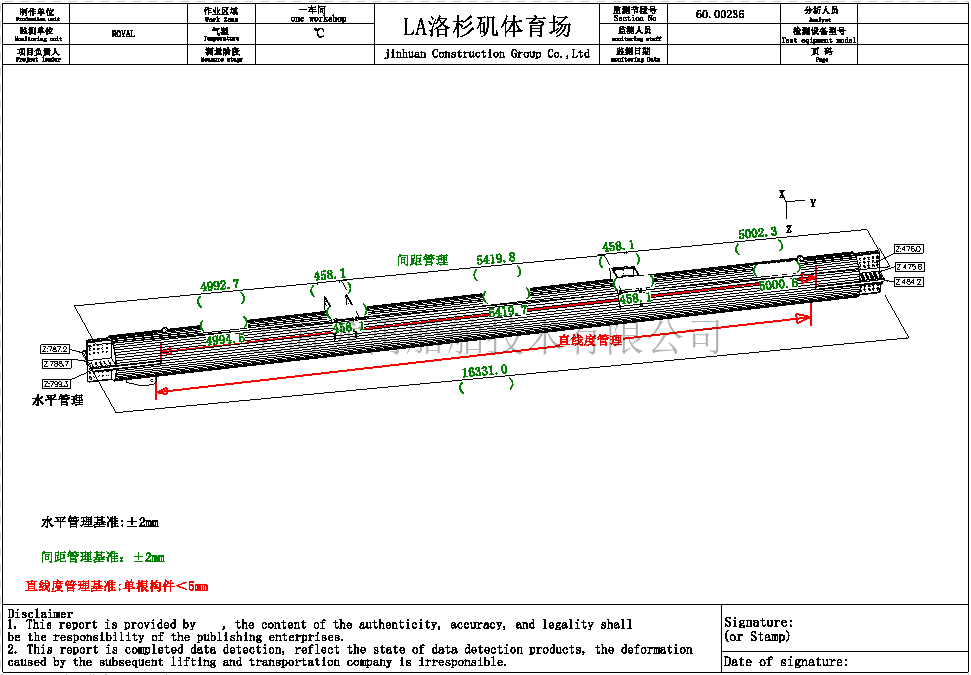

2.3.5 三维数据采集:根据构件现场摆放位置合理架设检测仪器,根据点位布置表使用测量软件IN-CHECK采集测量点,将仪器搬站测量精度控制在0.5mm以内。

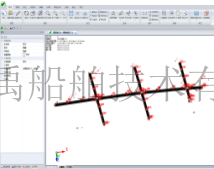

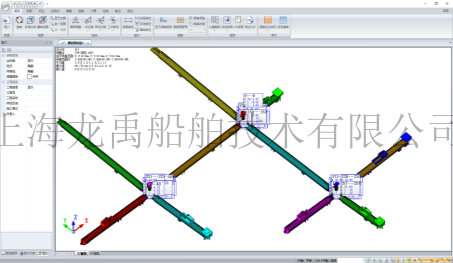

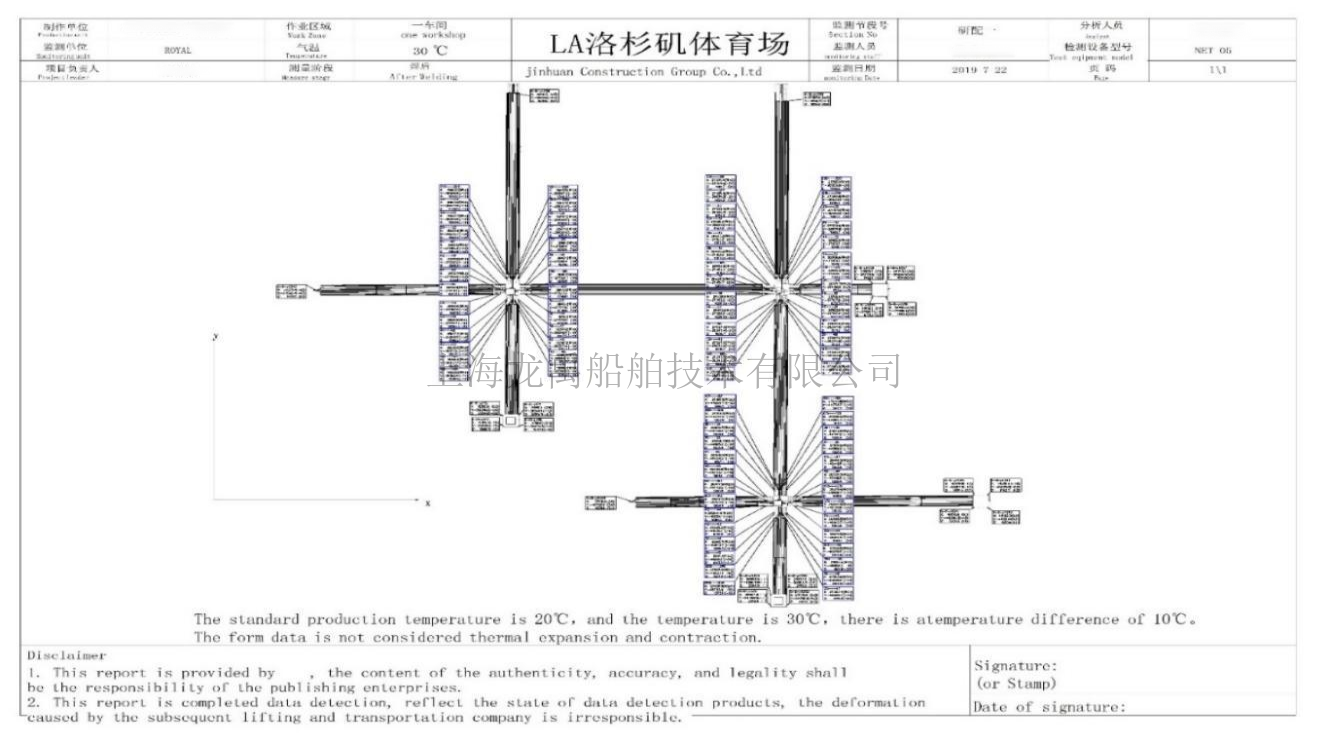

2.3.6 模拟搭载:在发运前对构件实施模拟拼装工作,主要考察相邻构件之间的吻合度,以及构件实际值与理论值之间的差异度,以确保构件能顺利实现拼装。以数字化测量为前提,通过虚拟技术和人工干预的应用,在电脑中将多个相邻构件进行模拟演示,分析得出有效的模拟预拼方案,在确保精度的情况下,指导现场一次定位完成吊装。

图4 模拟搭载报告示意图

三、精度管控资源配置

四、总结

通过系统性的精度介入及检测方式方法的改变,实现了制造方工人员精度意识提高、技能提高、检测作业标准化、数据可视化可追溯,确保了构件精度均保证在公差要求内,同时构件制作工期,比生产排产计划工期缩减10天。

根据美国安装方反馈,模拟搭载技术的应用实现了,安装效率提升75% 。本次项目的顺利完工,为制造方后续承接制造高精度项目打下良好基础及口碑。